Índice de contenidos

FUNCIONAMIENTO DE EMPRESAS EN GMC

El director de operaciones debe asegurarse de optimizar la producción de la empresa según la demanda de mercado, se trata de una de las decisiones más críticas a la hora de enfrentarte a la gestión de la empresa.

- Un exceso de producción provocará stocks en almacenes y se traducirá en costes de almacenamiento, en una probable obsolescencia de los productos y adicionalmente en dinero no productivo.

- Escasez de producción conllevará clientes insatisfechos, un gasto en publicidad y comunicación en favor de las empresas de la competencia y una mala imagen que puede lastrar las ventas futuras.

El director de operaciones debe tener la capacidad de adelantarse a las necesidades de la empresa y ajustar los recursos a las expectativas; necesitarás tiempo para modificar la estructura operativa de la empresa.

Materias primas

Los productos en GMC se fabrican a partir de materias primas que compras en mercados internacionales en dólares. De acuerdo con las tablas de producción (Tabla 5) los productos 1, 2 y 3 consumen 1, 2 y 3 materias primas respectivamente.

- Asegúrate de contar con materias primas suficientes para no incurrir en sobrecostes ya que el simulador solicitará automáticamente las no planificadas con un sobrecoste adicional.

- Analiza la situación financiera de la empresa y el mercado, si se dan las condiciones adecuadas, puedes ahorrar grandes sumas de dinero solicitando las materias primas con trimestres de adelanto, ya sea total o parcialmente.

- En caso de fabricar con materias primas premium no será necesario que compres dichas unidades ya que no hay stock de estas. Llegan a la fábrica para entrar en el proceso de producción.

- Un producto 2 dado un precio de 69.658$/1.000unidades tendrá un coste de materia prima de 139,32$, que a un tipo de cambio de 0,9€/$ implicará 125,38€ de MP.

Mecanizado (Maquinaria)

Las materias primas entran en el proceso de mecanizado para fabricar los componentes que serán utilizados para ensamblar el producto final. Para este trabajo contarás con máquinas que pueden trabajar a 1, 2 o 3 turnos operadas por cuatro trabajadores por máquina y por turno (Tabla 7).

- Diez máquinas trabajando requerirán de 40, 80 o 120 trabajadores en caso de hacerlo a 1, 2 o 3 turnos respetivamente.

- Cuando se utilizan 2 y 3 turnos para el mecanizado, los operarios deben trabajar en turnos de tarde y de noche reciben una remuneración adicional (Tabla 16) será decisión de la dirección de operaciones ajustar el trabajo a los óptimos adecuados.

- Ten en cuenta que cualquier variación en la capacidad de mecanizado de la empresa necesita de tiempo para implementarse. Las decisiones alejadas de los óptimos de producción de tu empresa conllevarán sobrecostes elevados en el mejor de los casos.

- Caso 1: ante un incremento inesperado de la demanda los trabajos realizados en sábados y domingos incrementan el coste de los operarios en un 50% y un 100% respectivamente, lo que podrá disparar el coste de tu producto terminado.

- Caso 2: ante un descenso de la demanda la producción tendrá importantes rigideces para adaptarse, tanto a nivel de RRHH con restricciones para disminuir la plantilla o bajar salarios, como a nivel de mecanizado para bajar el número de turnos de operación.

- El rendimiento de las máquinas es un factor de gran impacto para calcular el incremento de tus costes, valóralo adecuadamente y busca un equilibrio entre el rendimiento y el mantenimiento.

Ensamblaje/Montaje

El proceso de ensamblaje se realiza por operarios especializados, para ello debes contar con el equipo humano adecuado. En base a decisiones de calidad de producto deberás definir el tiempo dedicado a fabricar cada uno.

- Si un trabajador con un salario de 15€/hora dedica 120 minutos (2horas) a ensamblar el producto 1, el coste unitario de ensamblaje será de 30€.

- En caso de que el mismo trabajador del caso anterior deba trabajar en domingos por una necesidad puntual de producción, el coste de ensamblaje de las unidades fabricadas en domingo será de 60€.

Empezar a tomar decisiones de operaciones

El punto de partida para tomar decisiones operativas deberá ser la creación de una sencilla tabla que identifique las necesidades de producción y determine las cantidades que resulten necesarias de Materia Prima, Horas de Mecanizado y Horas de Ensamblaje.

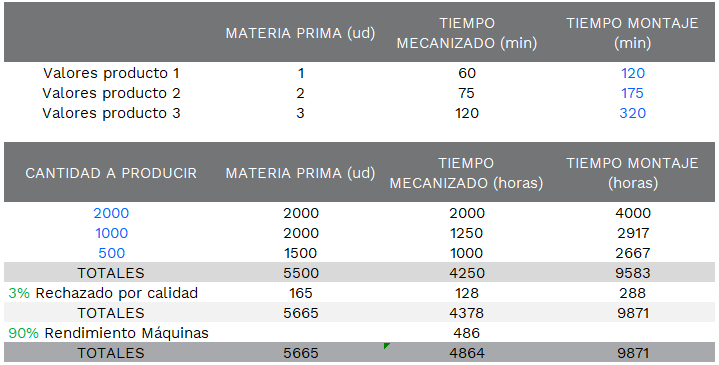

En el siguiente ejemplo se indican en azul los elementos sujetos a decisión durante la simulación: se considera la producción de 2.000 ud del producto 1, 1.000 del producto 2 y 500 del producto 3 y a unos tiempos de montaje de 120, 175 y 320 minutos respectivamente.

Se indican en verde elementos sujetos a estimación por parte del equipo directivo como pueden ser las ud fabricadas con desperfectos (se propone un 3%) y el rendimiento esperado de las máquinas (se estima un 90%).

Dadas las cifras un cuadro inicial de producción podría ser similar al siguiente:

Del que se deduce que será necesaria la compra de 6 (x1.000) materias primas, contar con 4.864 horas de mecanizado y con 9.871 horas de ensamblaje. Será importante tener en cuenta que los trabajos realizados al 100% de capacidad suelen tener sobrecostes como los que se producirán en los salarios de sábados y domingos.

El equipo directivo, en base a sus cálculos que incluyan todas las variables deberá determinar si la capacidad de la empresa en cuestión deberá ser de 4.864 horas de ensamblaje, u otra adecuada a la empresa como podrían ser 5.200 o 5.500 horas.